ALMACENAMIENTO DE SÓLIDOS

Silos Móviles o Estáticos

Soluciones al Almacenamiento

Dependiendo de la densidad del producto, requerimientos del mismo y lugar de instalación, deberá aplicarse una tecnología u otra.

Soluciones específicas con acabados en acero inoxidable, aluminio, GRP, textil o acero al carbono.

SUMINISTRAMOS:

- Equipos estáticos o móviles

- Equipos para instalación interior o exterior

- Silos con hasta tres cámaras

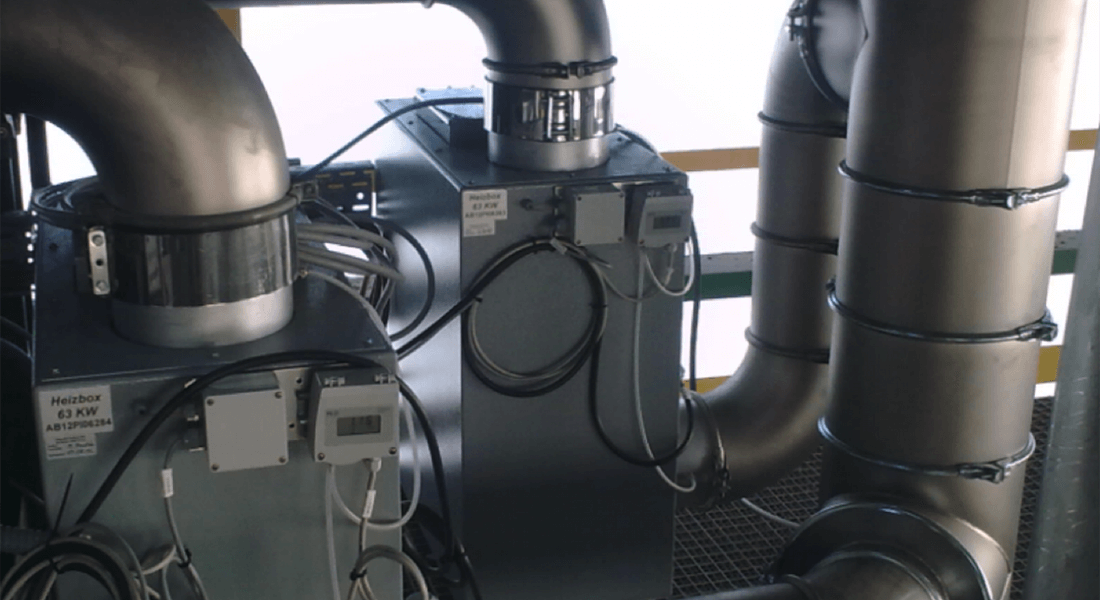

- Diseños para limpieza y secado interior del silo

- Aislamiento térmico

SUMINISTRAMOS:

- Con sensores de máximo y mínimo

- Con células de carga y completa instrumentación

- Controles de nivel continuos y discontinuos

- Sistema de carga para camiones cisterna

Nuestro equipo de Ingeniería se pondrá en contacto contigo

Para diseñar un sistema de almacenamiento eficaz debemos tener en cuenta las diferentes variables que pueden influir:

- Densidad del material o materiales y sus requerimientos específicos.

- Lugar de instalación y espacio disponible.

- Normativa aplicable.

Así pues, no se hará un mismo diseño para un material granulado que para un material pulverulento, y el sistema que diseñemos será diferente si se ubica en el exterior o bien en el interior de una nave. Igualmente, la altura del equipo podrá estar limitada tanto por las condiciones climatológicas de la zona como por las normas urbanísticas de la localidad en cuestión, y no trataremos igual un PVC que una harina…

En los sistemas de almacenamiento, en líneas generales, se deben diferenciar tres fases diferentes:

- Aprovisionamiento (acopio y recepción de las materias primas).

- Productos intermedios (elaboración).

- Producto acabado.

El sistema se diseñará de forma específica para cada una de las fases y se tendrá especial cuidado en el sistema de transporte usado entre ellos. Y en función de la necesidad podremos decidir entre equipos móviles o estáticos:

- Silos móviles con capacidades hasta 360 litros.

- Silos estáticos con capacidades hasta 500 m3.

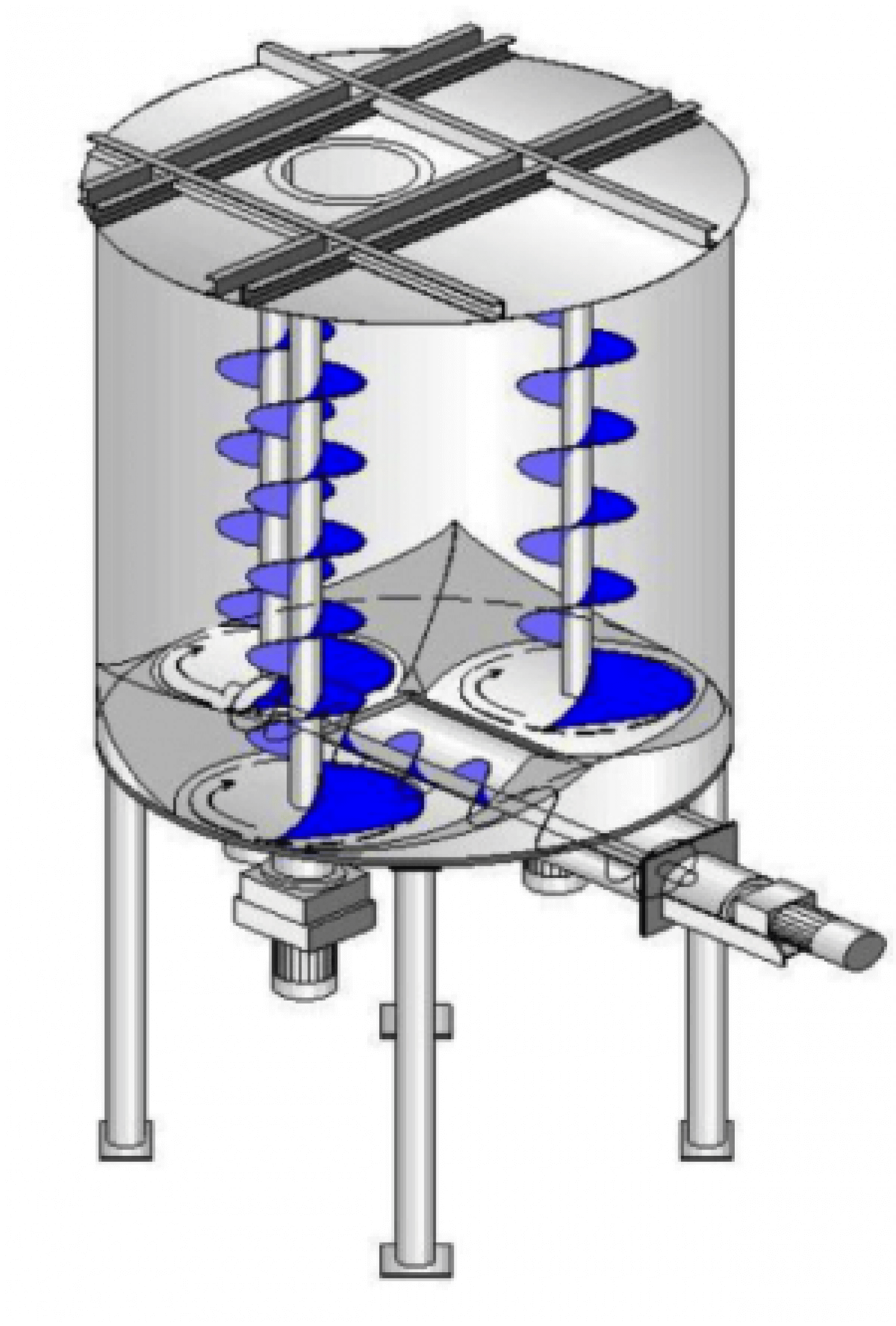

- Silos estáticos con agitador y capacidades hasta 40 m3.

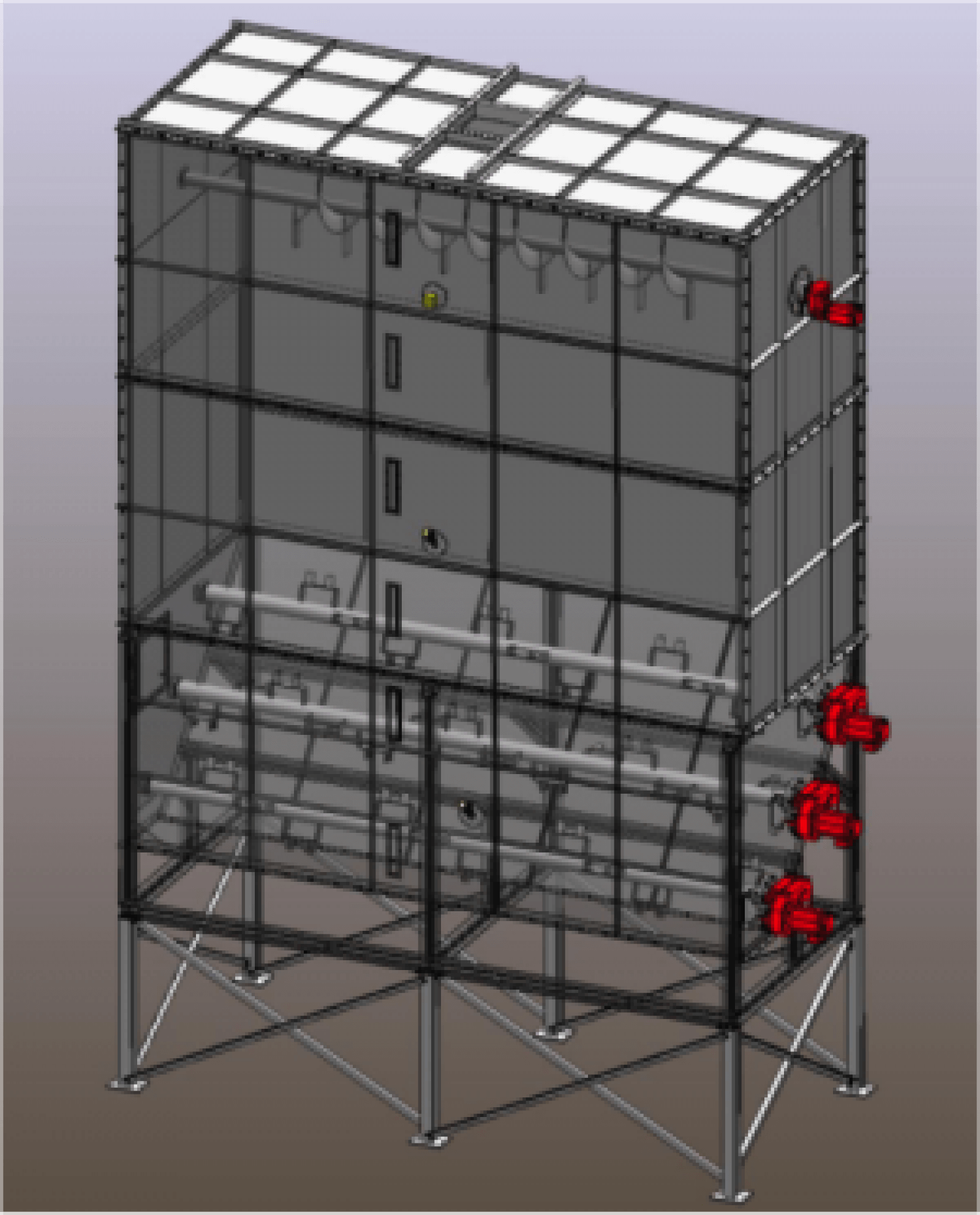

- Silos estáticos modulares sección cuadrada con agitador hasta 60 m3.

SABER MÁS

Adaptamos la forma de los silos a los requerimientos del producto:

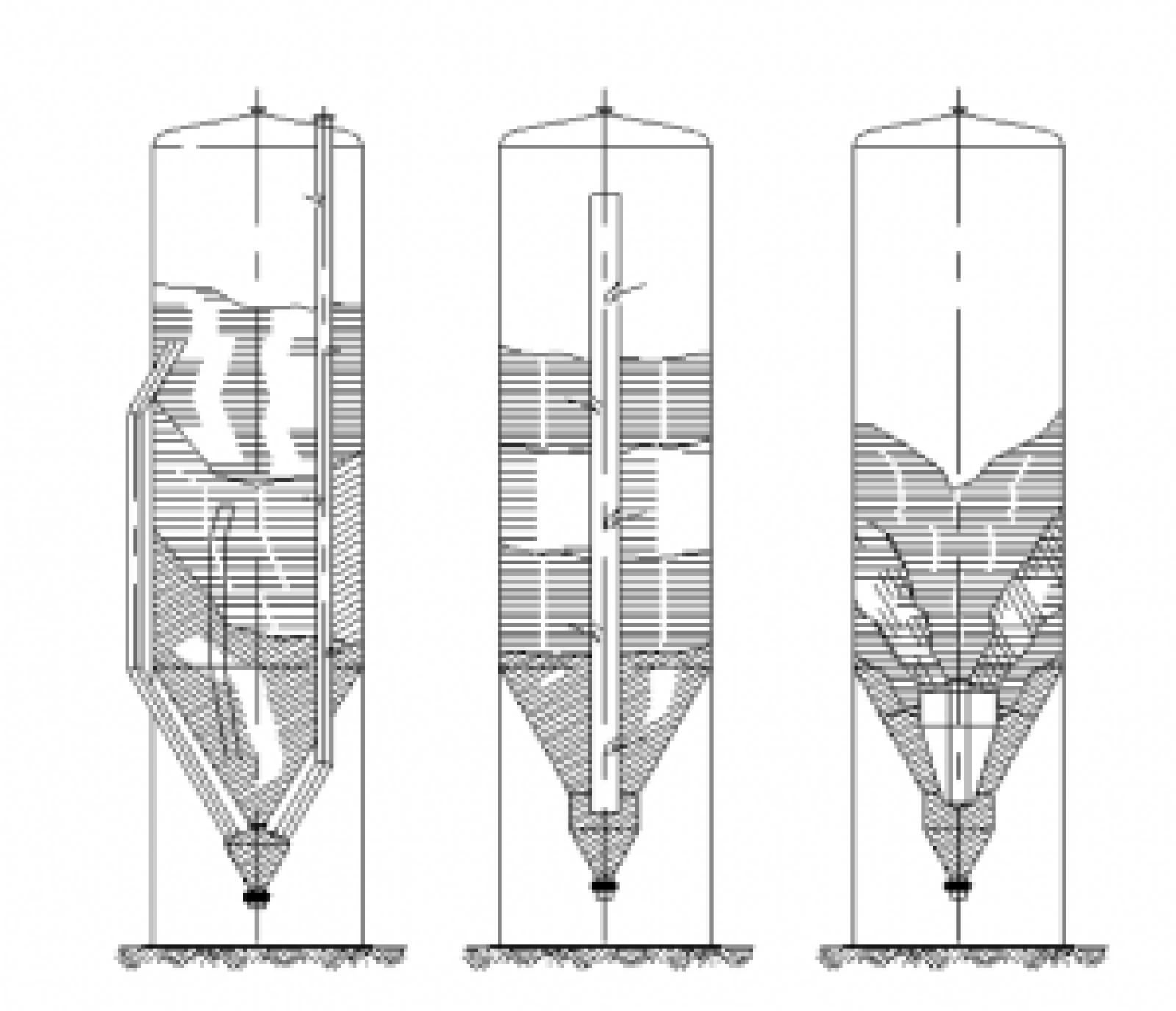

- Producto Granulado, con densidad aparente sobre 0,6 y 0,9 Kg/dm3, en general usaremos silos de sección circular con flujo tubular o de embudo, con cono de descarga a 90º. El flujo tubular consiste en la formación de un canal de flujo alineado con la boca de salida del silo, que está rodeada por una zona de material que inicialmente permanece estático. En la descarga de un silo con flujo tubular el material no se mueve todo a la vez.

«Las ventajas de este tipo de flujo es el menor desgaste, ya que el rozamiento debido a la descarga es despreciable, la presión que soportan las paredes es baja (lo que ahorra material en la construcción del mismo), y la abrasión sobre las paredes es menor que en otros casos. Adicionalmente, y por los grados del cono de descarga tenemos mayor capacidad de almacenaje con la misma altura. En general, se trata de un silo más económico.»

- Producto Pulverulento, con densidad aparente sobre 1-3 Kg/dm3, podemos usar silos de sección circular o rectangular con flujo másico o de masa, con cono de descarga de hasta 20º. El flujo másico consiste en que en el momento de la descarga todo el producto almacenado está en movimiento y respeta el principio ‘primero en entrar-primero en salir’, y para ello es muy importante diseñar bien la forma y el ángulo de salida así como un diámetro de salida adecuado.

«Asimismo es muy importante un correcto acabado superficial de las paredes internas del silo ya que a mayor rozamiento, mayor adherencia y por lo tanto, mayor diámetro de salida y con menos grados del cono, se evitarán bóvedas, chimeneas y zonas muertas. Se trata de un silo de mayor coste económico.»

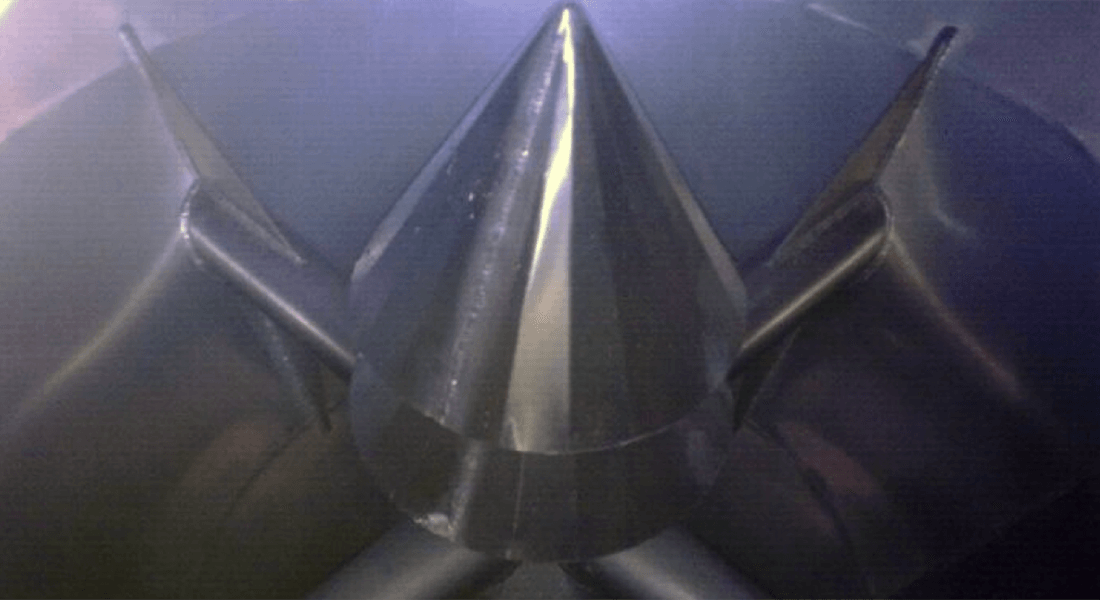

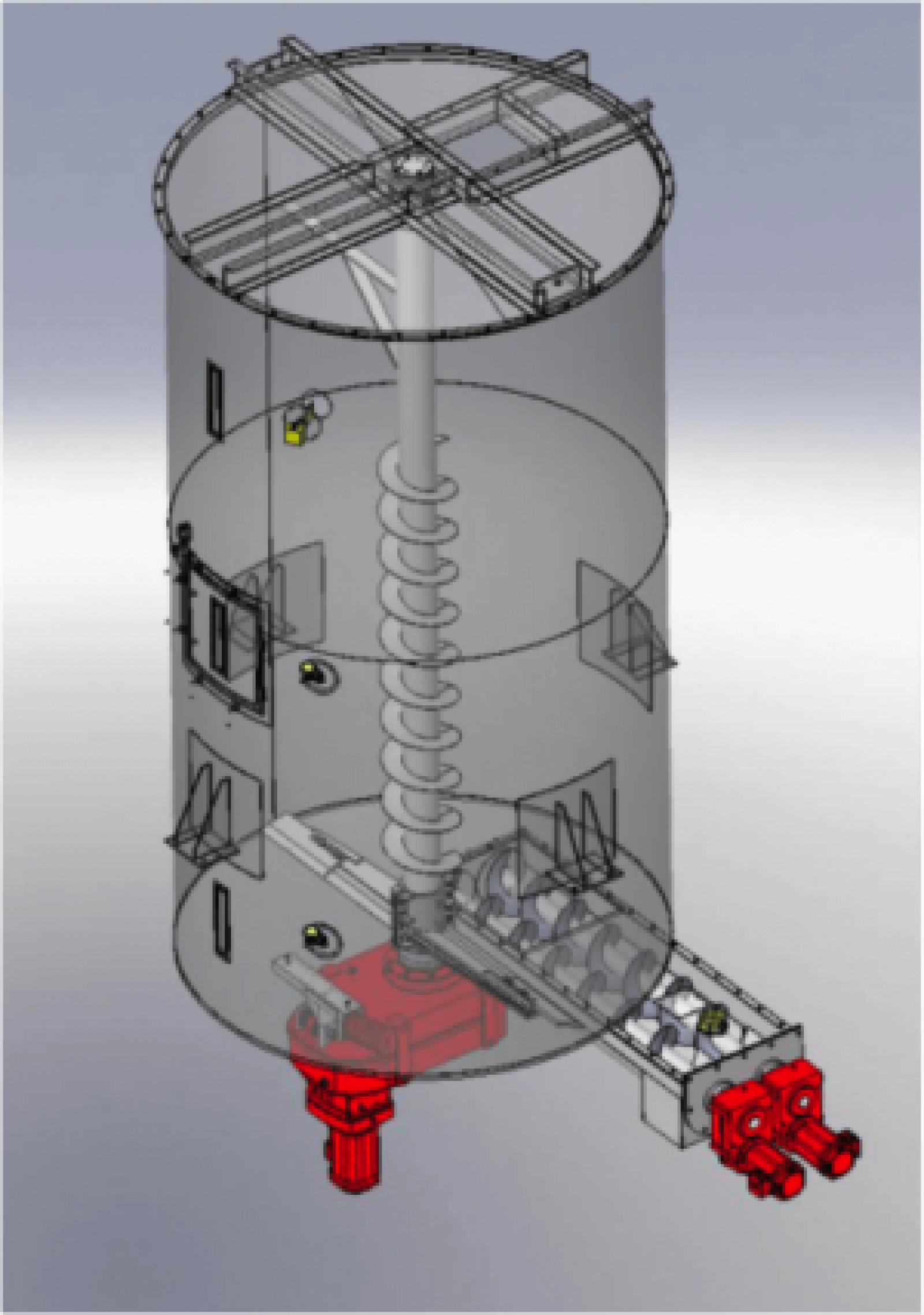

- Producto en escamas o en copos, con densidad aparente sobre 0,02 y 0.3 Kg/dm3, y longitudes de hasta 30 mm, usaremos un silo de sección cilíndrica y fondo plano con tres agitadores internos motorizados y un sistema de extracción mecánica mediante un transportador de tornillo.

«Los agitadores garantizan que el producto está en continuo movimiento y no se apelmaza, lo que facilita la extracción del mismo.»

ALMACENAMIENTO DE SÓLIDOS

Tipos de silos de almacenamiento y materiales

- Acero al carbono

- Acero inoxidable AISI 304 para soluciones estándar y AISI 316L para aplicaciones de alimentación, farmacia o química fina

- Aluminio

- GRP (plástico reforzado con fibra de vidrio) para volúmenes de hasta 1500 m3

- Textiles tipo Trevira, hasta 100 m3

«En función del tamaño, este tipo de silos tiene la ventaja de cubrir dos tareas, la de almacenaje y la de homogeneización.»

«Ofrecemos silos modulares con los motores eléctricos integrados en el mismo silo, y también silos cilíndricos con diferentes geometrías internas que nos permiten, mediante un propulsor externo, re-circular el producto las veces que sean necesarias para conseguir el nivel de homogeneización óptimo.»

ALMACENAMIENTO DE SÓLIDOS

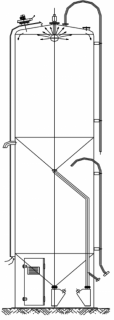

Accesorios de silos

Incluimos la instalación completa con instrumentación, control y cableado:

- Pararrayos y anemómetro.

- Accesos para limpieza e inspección, escaleras, mirillas e iluminación.

- Control de nivel: visuales, de paletas, de plomada, radar guiado, etc.

- Filtro de mangas.

- Sistemas de pesaje directo mediante células de carga.

- Soluciones ATEX.

- Válvulas de seguridad por exceso de llenado.

- Válvulas de depresión para evitar implosiones por caída de bóvedas.

- Detectores de partículas metálicas y no metálicas.

- Sistemas para la captación de polvo.

- Sistemas y elementos de extracción.

- Sistemas de llenado.

- Elementos de fluidificación.

- Calorifugado y aislamiento.

- Limpieza automática interna y secado.

- Deshumidificación y tropicalización por requerimiento del material o del ambiente.

Fondo Europeo de Desarrollo Regional

Una manera de hacer Europa

Coscollola Engineering SL en el marco del Programa ICEX Next, ha contado con el apoyo de ICEX y con la cofinanciación del fondo europeo FEDER. La finalidad de este apoyo es contribuir al desarrollo internacional de la empresa y de su entorno.